海水脱硫与其他烟气脱硫技术相比,具有脱硫效率高、运行成本低、投资少、系统简单等特点,利用天然弱碱性海水作为脱硫剂,具有无添加物、无副产品、无固态废弃物等二次污染的优点。但烟气海水脱硫工程的高空防腐要求很高,施工难度较大。烟囱高空防腐、脱硫塔防腐、烟囱防腐的质量被喻为烟气海水脱硫工程的“生命线”,可见高空防腐的重要性。本文以厦门嵩屿电厂4×300MW燃煤机组烟气海水脱硫系统的防腐工程为例,探讨防止海水与酸性烟气腐蚀的设备选材与防腐工艺技术。

1 工艺过程

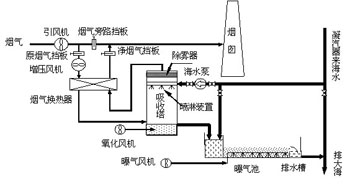

嵩屿电厂4×300MW燃煤机组烟气海水脱硫的工艺流程主要由吸收塔、烟气系统和海水系统组成。其简要流程如图1所示。

吸收塔的作用是利用汽轮机凝汽器冷却后排出的弱碱性海水吸收、中和烟气中的酸性SO2,吸收塔的底部设有一个预曝气池,用于对吸收了SO2的海水进行初步的氧化。吸收塔顶部的出口段设置了除雾器,以减少净烟气携带水雾。

烟气系统的作用是将原烟气经气-气换热器(GGH)降温后引入吸收塔,净烟气再经GGH吸热后排至烟囱。烟气温度越低,SO2吸收率越高,所以烟气进入吸收塔前必须降温,一般降至80℃左右。但80℃的烟气经吸收塔净化后,温度进一步降至40℃左右,低于酸性烟气的露点温度,容易出现酸性物质结露并造成烟道及烟囱的腐蚀。另外,低温不利于烟气的扩散,并且还会造成烟囱大量冒白烟,所以在烟气排出吸收塔后一般需要经过GGH加热。

海水系统的作用是将海水吸收了SO2形成的SO 经过深度曝气氧化成稳定的SO ,并驱出海水中生成的CO2,从而提高排水的pH值和溶解氧。

2 腐蚀机理分析

烟气海水脱硫系统的设备或构造物,长期处在海水与酸性烟气的环境中,并受到冷热温差、干湿介质的交替影响,同时还受到水流冲刷、强烈曝气等因素的作用,表2是对海水脱硫系统主要设备和部位的环境条件进行分析,从中可以看出,海水脱硫设备(构造物)所处的环境是相当恶劣的,诱发腐蚀的因素很多,腐蚀的原因也较复杂。下面就其主要原因作一简要分析。

表1 设计工况下烟气海水脱硫系统各设备(部位)所处的介质环境

|

系统 |

设备(部位) |

温度 /℃ |

SO2 /mg/Nm3 |

pH值 |

介质环境描述 |

|

烟 气 系 统 |

原烟气烟道 |

≤130 |

≥1500 |

- |

未结露的酸性烟气 |

|

净烟气烟道(GGH前) |

≥40 |

≤150 |

- |

可结露的微酸性环境 | |

|

净烟气烟道(GGH后) |

≥70 |

≤150 |

- |

微酸性环境 | |

|

旁路烟道(挡板前) |

≤130 |

≥1500 |

- |

未结露的酸性烟气 | |

|

旁路烟道(挡板后) |

≥70 |

≤150 |

- |

微酸性环境 | |

|

GGH装置 |

70~130 |

150~1500 |

- |

处于冷烟气(微酸)热烟气(酸性)交替的环境 | |

|

吸 收 塔 |

吸收塔烟气入口处 |

75 |

1500 |

- |

酸性烟气与海水飞沫的交汇区 |

|

吸收塔除雾区 |

30~40 |

≤150 |

- |

携带少量液滴及SO2的净烟气 | |

|

吸收塔喷淋区 |

40~130 |

150~1500 |

3~8 |

酸性烟气与雾化海水交混区 | |

|

吸收塔氧化区 |

30~40 |

- |

3~4 |

海水、SO 、SO 、H+、O2介质交混区 | |

|

曝 气 池 |

凝汽器至曝气池海水管 |

10~32 |

- |

7.8~8.2 |

海水 |

|

曝气池至吸收塔海水管 |

10~32 |

- |

7.8~8.2 |

海水 | |

|

吸收塔至曝气池海水管 |

30~40 |

- |

3~4 |

海水、SO 、SO 、H+、O2介质交混区 | |

|

曝气池本体 |

30~40 |

- |

4~6.8 |

海水、SO 、SO 、H+、O2介质交混区 |

原烟气中SO2的含量一般在1500 mg/Nm3。SO2在水膜中的溶解度比O2大2000倍左右,因此可使金属表面吸附的水膜pH值大幅度降低,有时可达3~3.5。加之SO2本身又是强极化剂,在阴极上可以进行还原反应,从而使金属构成腐蚀电池的阳极而加快腐蚀。另外,烟气中的水分和剩余氧,也会产生SO2的露点腐蚀。经吸收塔后,烟气中绝大部分SO2转入海水变成SO 和SO ,这些离子具有很强的化学活性,对钢铁的腐蚀主要表现为氧去极化腐蚀。可见,在烟气海水脱硫整个系统中,硫的化合物都会对设备产生较强的腐蚀作用。

2.2 氯腐蚀

在海水脱硫工艺中,由于吸收系统和曝气池均使用大量的海水,因此对吸收塔、管道、泵以及曝气池系统的腐蚀,主要表现为氯离子的腐蚀。

海水腐蚀属氧去极化腐蚀,海水中含氧量越高,腐蚀速度越快。海水脱硫工艺中所取海水均为含氧量接近饱和(约8 mg/l)的表层海水,这就使得海水对钢铁的腐蚀速度加快。另外,氯离子比氧更容易吸附在金属表面上,并从金属表面把氧排挤掉,甚至可以取代已被吸附的O2-或OH-,从而使金属的钝态遭到局部破坏而发生孔蚀。这种行为尤其在金属的不均匀表面更为明显,甚至不锈钢也难予幸免。因此对海水脱硫来讲,设备腐蚀是非常严重的问题。

2.3 其他腐蚀

高速流动的海水及烟气,均会在不同程度造成设备的冲刷磨损,施工时的残余应力、热应力、施工质量以及设备的形式结构,也是可能造成脱硫设备及构造物腐蚀的因素。

3 防腐技术

海水FGD的防腐方法有两大类,一是选用耐腐的合金钢复合材料,合金钢的抗腐蚀性能好、耐磨。另一类是防腐涂料,尤其是鳞片树脂,它衬在钢板内壁,主要用于吸收塔和净烟气烟道。

3.1 防腐材质的选用

(1) 烟气挡板

原烟气挡板布置在脱硫岛的烟气最上游,作用是隔绝进入脱硫岛的烟气。叶片材质为Q235-A,门轴材质为#35钢,密封件材质为DIN 2.4605合金钢,成分为:C≤0.02、Cr15、Ni60、Mo16、Co2.5、W4、Fe3、V<0.35。

净烟气挡板布置在脱硫岛的烟气最下游,作用是隔绝离开脱硫岛的烟气。叶片材质为DIN 1.4529(奥氏体不锈钢),门轴材质#35钢包DIN 1.4529合金钢,密封件材质为DIN 2.4605奥氏体不锈钢。

烟气旁路挡板属双叶片型式,靠原烟气侧叶片材质为Q235-A、靠净烟气侧叶片为DIN 1.4529,门轴材质#35钢包DIN 1.4529,密封件材质为DIN 2.4605。

(2) 烟道

脱硫岛烟道全部采用内支撑钢板制作,烟道的膨胀补偿器全部采用非金属补偿节,以补偿烟道的热膨胀和吸收转动机械传递的震动波,非金属补偿节的优点是耐腐蚀性能好。

对于吸收塔进口烟道,既烟气温度低又受吸收塔内喷淋海水和烟气涡流的影响,防腐要求更高,所以采用碳钢板内衬镍基合金复合材料。

(3) GGH

GGH是原烟气与净烟气之间实现热量交换的设备,热量交换是通过蓄热元件来传递的,若干蓄热元件篮筐安装在转子仓格内,以确保获得足够量的换热面积。所有蓄热元件均为搪瓷表面材质。 (4) 吸收塔

吸收塔高度30.80 m,直径13 m,壳体为碳钢制作,内壁采用玻璃鳞片防腐。吸收塔的最上方布置有除雾器,材质为聚丙烯。吸收塔的最下方布置有预曝气池,将部分亚硫酸氢根离子氧化成硫酸根离子。塔内氧化空气管采用FRP材料,塔外氧化空气管采用CS材料。

(5) 海水增压泵

三台海水增压泵均为单级双吸离心式水泵,叶轮和轴的材质为316 L ( UNS S31603 )以钼为基础的奥氏体不锈钢,泵壳内壁涂有美国Belzona公司生产的陶瓷-不锈钢金属表面防腐涂层。

3.2 防腐涂料的选用

与酸性烟气及海水接触的烟道、管池和吸收塔的内表面层,主要采用涂料防腐。选用的涂料有环氧煤沥青和玻璃鳞片树脂涂料。

3.3 混凝土基体表面防腐

环氧煤沥青耐水性和防腐性好,漆膜坚韧、附着力强、机械强度高、抗微生物侵蚀性能好,是海水工程主要防腐材料。在该工程中主要用于海水管沟、配水井、各类水池及曝气池混凝土基体表面的防腐(见表2)。

|

涂料名称 |

涂层名称 |

层数 |

颜色 |

涂料厚度μm |

|

环氧煤沥青涂料 |

底漆 |

1 |

红棕色 |

80 |

|

环氧煤沥青涂料 |

面漆 |

1 |

黑色 |

80 |

|

无碱平纹玻璃布 |

玻璃布 |

1 |

— |

200 |

|

环氧煤沥青 |

面漆 |

2 |

黑色 |

160 |

3.4 烟道、吸收塔内壁防腐

玻璃鳞片树脂是指将一定片径(0.4~2.4mm)和一定厚度(6~40μm)的玻璃鳞片与树脂混合制成的胶泥或涂料,将其用涂抹或喷涂的方法涂敷于金属表面即成为防腐涂层。这种衬里具有优良的抗渗透性、良好的机械强度和耐高温性能,可安全使用100000 h以上。在该工程中,玻璃鳞片树脂主要用于烟道和吸收塔的钢基体内表面防腐(表3)。表3 烟道、吸收塔内壁防腐的表面防腐

|

|

防腐位置 |

选用衬里材料 |

厚度㎜ |

备注 |

|

烟 道 |

增压风机至GGH烟道 |

耐温喷涂型乙烯基酯玻璃鳞片 |

1.2 |

考虑耐酸、耐热,耐烟气中灰尘磨损及振动因素。 |

|

GGH至吸收塔烟道 |

耐温喷涂型乙烯基酯玻璃鳞片 |

1.2 |

考虑耐酸、耐热,耐烟气中灰尘磨损及振动因素。 | |

|

吸收塔至GGH烟道 |

喷涂型乙烯基酯玻璃鳞片 |

1.2 |

考虑耐酸、耐热因素 | |

|

GGH至净烟气挡板烟道 |

标准喷涂型乙烯基酯玻璃鳞片 |

1.2 |

考虑耐酸、耐热因素 | |

|

旁路挡板、净烟气挡板门后烟道 |

耐温喷涂型乙烯基酯玻璃鳞片 |

1.2 |

考虑耐酸、耐热,耐烟气中灰尘磨损及振动因素。 | |

|

吸 收 塔 |

吸收塔底板、壁板(0~2.0m) |

标准型树脂鳞片2mm+耐磨型树脂鳞片1.5mm |

≥3.5 |

在氧气作用下,Cl-的腐蚀作用加剧,海水此时呈酸性,因此必须提高耐腐标准。 |

|

原烟气进吸收塔入口处 |

耐温镘涂型乙烯基酯玻璃鳞片 |

2.0 |

考虑耐酸、耐热,温度变化及振动因素。 | |

|

净烟气出吸收塔出口处 |

标准镘涂型乙烯基酯玻璃鳞片 |

2.0 |

主要考虑低温烟气湿腐蚀等因素 | |

|

喷淋层以下壁板 |

标准镘涂型乙烯基酯玻璃鳞片 |

≥1.8 |

主要考虑海水腐蚀因素 | |

|

喷淋层壁板 |

标准型树脂鳞片2mm+耐磨型树脂鳞片1.5mm |

≥3.5 |

喷淋水的冲刷磨损较为严重,该部位的衬里必须采取耐磨措施 | |

|

喷淋层以上壁板 |

标准镘涂型乙烯基酯玻璃鳞片 |

≥1.8 |

主要考虑海水腐蚀因素 | |

|

喷淋层支撑 |

标准型树脂鳞片2mm+耐磨型树脂鳞片1.5mm |

≥3.5 |

考虑烟气与海水的共同腐蚀作用 | |

|

人孔、接管等 |

标准型树脂鳞片2mm + FRP增强1.5mm |

≥3.5 |

防腐、防磨损 |

注:烟道的内部件(支撑管、导流板)、人孔、接口法兰、角落、拐角部位采用FRP加强。

1 涂料的施工技术

1.1 对基体的要求

(1) 所有焊缝必须是连续无间断的,且打磨成R>

(2)衬的钢基体表面的棱边、角(包括人孔、接管的内外沿、型钢的边沿)打磨成R>3.0mm的圆滑过渡。

(3) 喷砂表面粗糙度要求RZ≥60μm,喷砂除锈等级Sa≥2.5级。钢基体表面如果存在可见的锈斑或除锈等级不足时,须进行二次喷砂后方可进行涂装施工。

(4) 混凝土至少养护28 d 方可进行表面处理施工,水泥砂浆或混凝土基体必须坚固、密实、平整。

(5) 钢筋砼基体的坡度和强度应符合设计要求,不应有起砂、裂缝、蜂窝、麻面等现象。

(6) 钢筋砼基体表面必须洁净、无浮灰、油污及水泥渣,含水率应不大于4 %。

(7) 钢筋砼表面采用砂轮或钢丝轮打磨表面或喷砂处理,以除去水泥砂浆及其松动物、易碎的砼块,以及结构上的缺陷和其他有分离作用的物质(如油脂等),然后用干净的软毛刷、压缩空气或吸尘器清理,直至达到施工要求为止。

4.2 喷砂要求

(1) 所用磨料必须干燥,有棱角,有足够的硬度,粒度为0.5~2.5mm,本工程选用石英砂、铜熔渣等矿石作磨料,磨料的含盐量≤30ppm。

(2) 压缩空气须是无油、无水的洁净空气,压力为0.6~0.8MPa。

4.3 施工要求

4.3.1 刷涂要求

(1) 漆刷蘸漆不能太多,以免流挂和滴漏污染环境。

(2) 漆刷走向应纵横交错,呈“十”字交叉,使涂漆均匀。

(3) 刷涂时先难后易、先边缘后中间、先支撑拐角后大平面、先上后下。

4.3.2 镘涂要求

(1) 泥盘一次性不能盛太多的胶泥。

(2) 刮刀用力均匀,顺着一个方向刮涂,不要回刮,回刮易拉毛树脂胶泥表面。

4.3.3 喷涂要求

(1) 喷涂设备、高压软管、喷枪、喷嘴选型要适宜,否则不能雾化鳞片材料。

(2) 喷距要适宜,通常500~1000mm。

(3) 一次性施工湿膜厚度不能超过700μm,否则易流坠。

(4) 确保喷枪运行方向与工件表面平行。

5 检查与验收

5.1 钢基体喷砂检查

(1) 喷砂清洁度不低于Sa2.5级,粗糙度Rz值不低于60μm。去除所有锈蚀、氧化皮及其它附着物,有争议时可借助5倍放大镜观察。

(2) 粗糙度进行实测,每5 m2取3处测试,不满足要求须重新喷砂。

5.2 厚度检测

(1) 湿膜厚度测试应在衬里施工期间进行,每10 m2随机抽查测量5个点,厚度不足或超厚应及时调整。

(2) 干膜厚度用磁性测厚仪进行检测,测试时涂层必需硬干。每5 m2测3个点,每个点的数值由3个6mm2点的平均数构成。

5.3 电火花检测

(1) 用直流电火花仪检测涂层针孔,测试电压根据涂层厚度变化而变化,可按4000v/mm厚计算,但最高不得超过16000V,测试区域为100%的涂层。

(2) 被电火花击穿的点应用记号笔做好标记,及时修复,并重新测试,直至合格;

5.4 苯乙烯敏感性测试

用蘸有苯乙烯的洁净棉布擦拭涂层一个小的区域(约16~64cm2),约30秒钟后,用手指擦一下湿润的部位,如果涂层表面变软或变粘,则证明涂层对苯乙烯敏感,可直接进行下一道涂层的施工;如涂层表面没有变化,说明涂层对苯乙烯不敏感,需全面打毛清洗后才能施工下一道涂层。

手 机:(0)18962087188

电 话:0515-88414665

传 真:0515-88417808

联系人:王 封

邮 箱:jsxdgk@163.com

网 址:www.jsxdgk.org.cn